Erfolgreiches und sicheres Endpoint Management im Produktionsumfeld

Die Vernetzung von Maschinen und Anlagen mit moderner Informations- und Kommunikationstechnologie birgt das Potential, die bisherige industrielle Produktion noch deutlich effizienter und kostengünstiger zu gestalten.

Die höhere Integration von IT-Systemen in den Produktionsablauf erhöht aber sowohl die Komplexität der Infrastruktur als auch das Risiko von Cyberangriffen. Verantwortliche in der Produktion tragen damit wesentliche Verantwortung für die verlässliche Verfügbarkeit der Anlagen.

Chancen der vernetzten Produktion

Die vernetzte Produktion nach dem Konzept der Industrie 4.0 ermöglicht schnellen, automatischen Datenaustausch entlang der gesamten Produktionskette. Im Vergleich zur „klassischen“ industriellen Produktion ergeben sich daraus eine Reihe von Vorteilen:

- Leistungssteigerung durch effizientere Prozesskoordination

- Die Vernetzung einzelner Maschinen und Devices untereinander kann die Potentiale der Produktionseinrichtung wesentlich erhöhen

- Effizientere Lagerhaltung durch ständig aktualisierte Bestandszahlen in ERP-Systemen

- Verbesserung der Verfügbarkeit durch Predictive Maintenance

- Schnelle Fehleridentifikation durch umfassende Sensorintegration

Risiken der vernetzten Produktion

Um die Vorteile dieser Digitalisierung in der Produktion zu realisieren, müssen aber auch einige Anforderungen bedacht werden, die sich aus der Vernetzung mit Unternehmens-IT und Internet ergeben:

Vernetzung erhöht das Risiko von Cyberangriffen – sowohl extern als auch intern. Neben Sabotage und unerkannten Qualitätsproblemen steigt damit auch das Risiko von Spionage und dem Verlust von intellektuellem Eigentum. Zusätzlich zu monetären Folgekosten droht damit auch ein wesentlicher Reputationsverlust.

Störungen in einzelnen Komponenten können sich auf die gesamte Produktionslinie ausweiten und Komplettausfälle bewirken.

Die Vernetzung bedingt, dass es insgesamt mehr Endgeräte und Verbindungen gibt. Dadurch erhöht sich die Komplexität in der Infrastruktur. Das macht es sehr aufwendig bzw. fast unmöglich, manuell jederzeit aktuelle und akkurate Geräteinformationen über die Hard- und Softwarestände in der Produktionsumgebung zu erfassen und zu pflegen. Die Fehleranfälligkeit steigt und die Übersichtlichkeit nimmt ab.

Für Mitarbeiter bedeutet der Umgang mit neuen Technologien, dass sie ihre bestehenden Fähigkeiten erweitern bzw. ergänzen müssen.

Herausforderungen im Produktionsumfeld meistern

Die manuelle Verwaltung vernetzter Geräte in der Produktion ist ineffizient und fehleranfällig. Darüber hinaus erhöht sich dadurch das Risiko möglicher Cyberangriffe und die Verfügbarkeit der Produktion wird gefährdet. Um mit der weiterhin wachsenden Komplexität Schritt zu halten und die Sicherheit in der Produktion zu verbessern, müssen sich Produktionsverantwortliche folgenden Herausforderungen stellen:

Transparenz

Dokumentation

Risikomanagement

Visualisierung von Abhängigkeiten

Hardwareschutz

Vorhalten & Wiederherstellung

IT-Wartungsaufwand

Schnelle Reaktion

Starten Sie jetzt durch und profitieren Sie von den Vorteilen von UEM für Ihre Produktionsumgebung!

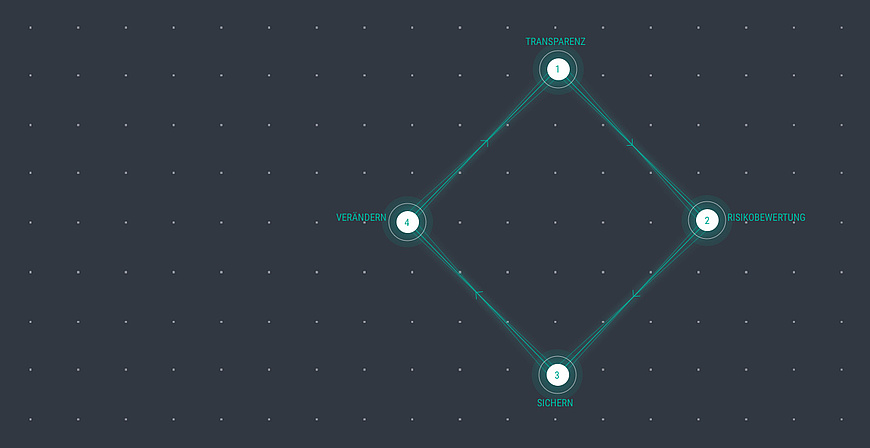

TRANSPARENZ

Erzeugen Sie Transparenz durch detaillierte Erfassung und Reporting von Hard- und Software in Ihrem Produktionsnetzwerk über baramundi Inventory, OT Inventory, Network Devices und Mobile Device Management.

RISIKOBEWERTUNG

Schwachstellen der erfassten Systeme, die ein System angreifbar machen, werden durch den baramundi Vulnerability Scanner identifiziert und in einer Bewertung des aktuellen Sicherheitslevels dargestellt. Dadurch unterstützt baramundi Ihre Risikobewertung.

SICHERN

Mitarbeiter können unabsichtlich Schadsoftware über externe Datenträger in Ihr System einschleusen. Um Ihre Systeme abzusichern, bietet Ihnen baramundi Disk & File Protection die flexible und sichere Kontrolle externer Medien. baramundi Personal Backup & Recovery ermöglicht zudem ein exaktes Sichern und Wiederherstellen von Laufwerken.

VERÄNDERN

Veränderungen am Softwarestand bedürfen je nach betroffenem System unterschiedlicher Herangehensweisen. So sollten in jedem Fall Endpunkte zur Maschinensteuerung besonders kritisch betrachtet werden. Zur Veränderung Windows-basierter Systeme stehen baramundi Deploy und Update Management zur Verfügung: Mit diesen lassen sich bedarfsgerecht Software und Patches automatisiert oder manuell verteilen.

Wir unterstützen Sie mit der baramundi Management Suite

Wir von baramundi sind seit mehr als 25 Jahren Experten für die Entwicklung von Software für das Management von unterschiedlichsten vernetzten Geräten („Unified Endpoint Management“). Mit der baramundi Management Suite geben wir Ihnen ein vielseitiges Tool an die Hand. Dieses hilft Ihnen, Überblick und Kontrolle in Ihrer Produktionsumgebung zu behalten. Außerdem unterstützt Sie eine Endpoint Management Software bei der Prozessoptimierung: Bisher manuell administrierte IT-Endgeräte in der Produktion lassen sich damit durch Automatisierungen effizienter verwalten.

Herausforderungen meistern mit der bMS

- Transparenz: Inventarisierungssysteme erfassen OT-Geräte der Produktionsumgebung – manuell oder automatisiert – und erstellen intuitiv verständliche Reportings.

- Dokumentation: Änderungen am System werden sauber erfasst und dokumentiert.

- Risikomanagement: Vulnerability Modul findet Schwachstellen und zeigt den aktuellen Gefährdungsgrad auf.

- Problemlösung: Das Network Modul visualisiert Abhängigkeiten der Systeme untereinander. Per Intervall-Steuerung lassen sich Wartungsfenster effizient nutzen.

- Hardwareschutz: Das Geräte-Schutz-Modul verhindert unerwünschten Zugriff mit externer Hardware, wie z. B. USB-Sticks.

- Vorhalten & Wiederherstellung: Disaster Recovery bietet Backup und Recovery von kritischen Systemen.

- Aufwandreduzierung: Automatisierungsfunktionen und intuitive Benutzerführung reduzieren Zeitaufwand für Routineaufgaben.

Die Vorteile der baramundi Management Suite

- schnell implementierbar

- intuitiv verständlich

- modular aufgebaut

- nutzerfreundlich in der Bedienung

- schafft umfassende Transparenz in industriellen Netzwerken

Die Entwicklung erfolgt dabei in engem Austausch mit unserem Mutterkonzern WITTENSTEIN SE, Spezialist für mechatronische Antriebstechnik. Dabei profitieren wir insbesondere von ihrem Wissen zu den Anforderungen in der Produktion mittelständischer Unternehmen.

Sie wollen noch mehr über die bMS erfahren oder ein Angebot anfordern?

Interesse geweckt?

Kontaktieren Sie uns!